别再让轴承“带病上岗”!这台“工业听诊器”如何为企业省下百万维修费?

想象一下这个场景:深夜,你的生产线正全速运转,为明天的订单做最后的冲刺。突然,一阵刺耳的金属摩擦声划破长空,紧接着是死一般的寂静——一条核心产线因轴承彻底卡死而瘫痪。接下来是紧张的抢修、天价的备件费用、巨额的订单延误赔偿,以及管理层震怒的电话……这不仅仅是故事,这是无数工厂管理者曾经经历过的噩梦。点击查看:轴承检测仪公司

而这一切,本可以避免。秘密武器,就是今天要介绍的主角——轴承检测仪。它不像巨型机器人那样显眼,却是现代工业医生手中不可或缺的“工业听诊器”,正在静悄悄地为企业守护着资产与利润。

一、 轴承:工业的“关节”,小零件如何引发大崩盘?

要理解检测仪的重要性,我们首先要明白轴承在工业体系中的核心地位。任何有旋转的地方,就有轴承。从微小的电脑风扇到巨大的风力发电机组,轴承无处不在。它被誉为工业的“关节”,默默承受压力,保证旋转的顺畅。

但正是这个关键角色,使其成为最薄弱的环节之一。据统计,在旋转机械的故障中,有超过30%直接源于轴承的失效。一个价值几十元或几百元的轴承,其失效可能导致数十万甚至上百万元的连带损失:

生产中断: 整条生产线停摆,订单无法交付。

设备损伤: 损坏的轴承会进一步损伤其所在的轴、齿轮箱、甚至整个机座,维修成本呈指数级上升。

安全事故: 在高速旋转场景下,轴承的突然断裂可能像炮弹碎片一样飞出,引发严重的人身安全事故。

能源浪费: 一个润滑不良或轻微磨损的轴承,其运行摩擦力会大增,长期下来是一笔不小的电费开销。

所以,对轴承进行状态监测,不是“可选项”,而是保障连续安全生产的“必选项”。

二、 从“事后维修”到“预测性维护”:轴承检测仪的降维打击

传统的设备维护方式主要有两种:

事后维修: 坏了再修。代价最高,如上文所述,如同亡羊补牢,为时已晚。

定期维修: 不管好坏,到时间就换。这避免了突发故障,但可能将仍处于健康状态的轴承换掉,造成“过度医疗”,浪费备件和人力成本。

而轴承检测仪所代表的,是更高级的预测性维护。它的核心理念是:在故障发生早期就发现征兆,并精确预测其发展趋势,从而在最合适的时机进行维修。 这就像一位高明的中医,通过“望闻问切”,在疾病发作前就开出药方。

轴承检测仪是如何实现这一点的呢?它主要通过以下几个关键参数来进行诊断:

1. 振动分析:洞察机械的“心跳”

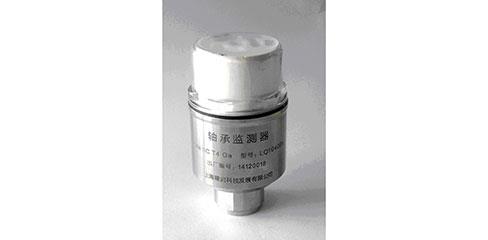

这是最核心、最有效的方法。运转良好的轴承,其振动信号是平稳且低水平的。一旦出现磨损、剥落、点蚀等缺陷,在旋转过程中就会产生周期性的冲击,这些冲击会被高精度的振动传感器(加速度计)捕捉到。

高频冲击: 捕捉轴承滚道和滚动体上微小缺陷产生的早期信号,实现故障的极早期预警。

频谱分析: 将复杂的振动信号分解成不同频率的成分,就像用三棱镜分解阳光。通过分析特定频率的振幅,可以精准定位是轴承的外圈、内圈、滚动体还是保持架出了问题。

2. 温度监测:感知“发烧”的异常

轴承在异常摩擦时,温度会急剧升高。红外测温或贴片式温度传感器可以实时监控轴承温度。温度异常是润滑不良、安装过紧或严重磨损的明显标志。

3. 噪音分析:聆听设备的“呻吟”

与振动分析类似,通过声学传感器采集轴承运行的噪音。一个经验丰富的工程师甚至能通过声音大致判断故障类型。现代检测仪能将声音信号进行精密分析,提供量化依据。

三、 如何玩转一台轴承检测仪?从入门到精通的实战指南

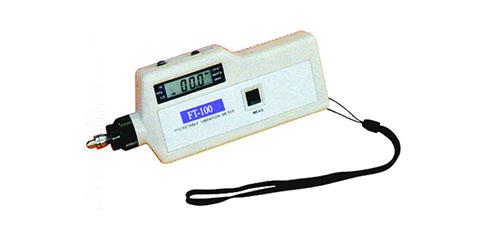

手里有了一台检测仪,具体该怎么用?它绝非简单的“数值读取器”,而是一个需要理解和分析的诊断系统。

第一步:建立基线

在新的轴承或大修后的设备刚投入运行时,先进行一次全面的检测,记录下其健康的振动、温度数据。这个“健康档案”就是未来判断异常的基础。

第二步:制定科学的检测周期

根据设备的关键程度,制定不同的检测频率。对于核心、高速设备,可能需要每周甚至每日检测;对于非关键设备,每月或每季度检测一次即可。

第三步:数据采集与定位

在设备稳定运行时,将检测仪的探头牢牢放置在轴承座的标准测量点上(通常会有标记)。确保每次测量的位置、方向一致,保证数据的可比性。

第四步:数据分析与诊断——这才是真正的技术核心

看总值: 关注振动速度或加速度的总值,如果显著超过基线或国际标准(如ISO 10816),说明存在明显问题。

解频谱: 进入频谱图界面。如果发现与轴承故障特征频率(通过轴承型号和转速可以计算得出)对应的峰值,那么恭喜你,你已经精准地找到了“病根”。例如,外圈故障频率处出现高峰值,基本可以断定外圈存在剥落或裂纹。

观趋势: 将历次检测的数据连成曲线。如果某个参数值在持续、加速上升,说明故障正在快速发展,需要立即准备维修计划。

一个生动的案例: 某水泥厂风机轴承,检测仪发现其振动总值在安全范围内,但高频冲击值却在两个月内稳步上升。频谱分析锁定为内圈故障。工厂据此安排在下次计划停机时更换了轴承。打开后发现,内圈上确实出现了早期的微点蚀。一次可能导致72小时停产的重大故障,被化解在了一次仅需4小时的计划停机内。

四、 企业在选择轴承检测仪时,常踩的“坑”与避坑指南

市场上有从几千元到几十万元不等的各类检测仪,如何避免“买错轴承检测仪、用不好”的尴尬?

误区一:盲目追求高精度。 对于普通水泵、风机,一款中端便携式检测仪足以胜任。只有对于高速精密设备(如航空发动机、高速压缩机),才需要实验室级别的超高精度仪器。杀鸡无需牛刀。

误区二:只看硬件,忽视软件。 仪器的价值一半在硬件,一半在分析软件。一个友好、智能的软件能自动报警、智能诊断、管理设备台账和检测历史,极大降低对操作人员的技术依赖。

误区三:缺乏系统培训。 买来仪器就指望立竿见影是不现实的。必须对设备管理人员进行系统培训,让他们理解基本原理、掌握分析方法,否则仪器最终只会沦为仓库里的摆设。

避坑指南: 选择那些能提供完善培训、强大技术支持和持续软件升级服务的品牌。在购买前,可以要求供应商用你的现场设备进行实际测试,看其效果和易用性是否符合预期。

五、 未来已来:智能轴承检测仪的发展趋势

轴承检测技术并未止步。随着物联网和人工智能的发展,我们正迎来新一轮变革:

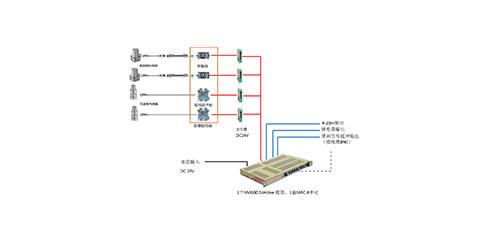

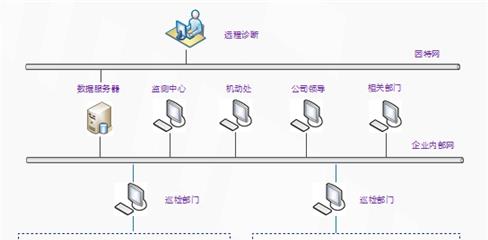

无线化与云端化: 固定安装的无线传感器,可实时将数据上传至云端轴承检测仪,工程师在手机APP上就能全局掌握所有设备的健康状况。

AI智能诊断: 人工智能算法通过学习海量的故障案例,可以自动完成曾经需要专家完成的频谱分析工作,直接给出“轴承内圈早期故障,剩余寿命约120天”的结论,诊断门槛被无限降低。

数字孪生: 在虚拟世界中为每台物理设备创建一个数字副本,实时映射其运行状态,不仅能预测故障,还能模拟不同工况下的设备表现,为优化运营提供数据支撑。

结语

在竞争日益激烈的制造业中,每一分成本的节约、每一次效率的提升,都关乎企业的生死存亡。轴承检测仪,这个看似普通的工具,正是撬动“降本增效”这个巨大命题的有力支点。它让维护工作从被动救火变为主动管理,从依赖老师傅的经验变为依靠数据的科学决策。

投资一台合适的轴承检测仪,不仅仅是购买了一个工具,更是为企业引入了一位永不疲倦、明察秋毫的“设备守护神”。它不能保证设备永不故障,但它能给你最宝贵的资产——预见故障的能力和从容应对的时间。当你的竞争对手还在为突如其来的停机而焦头烂额时,你已经凭借着这份“预见”,稳健地驶向了工业智能化的快车道。

推荐产品