你听见了吗?数据在说话——解密轴承检测仪如何听懂设备的“灵魂呻吟”

深夜,控制室的警报声像一把冰冷的匕首,刺破了工厂的宁静。监控屏幕上,一个代表大型引风机轴承的温度像素点,从温和的绿色,跳为刺目的红色,数值飙升。维修团队火速赶到,但为时已晚。伴随着一阵令人牙酸的金属撕裂声和沉重的闷响,价值数百万的设备宣告瘫痪。事后分析报告上,一行小字触目惊心:“轴承严重磨损导致失效,渐进式故障特征持续超过三个月,但未被有效监测识别。”点击查看:轴承超声检测仪

这个场景,是无数工业现场曾上演过的悲剧。我们总在灾难发生后,才懊悔没有倾听设备发出的“早期呼救”。而今天,我们要谈论的,正是这位能翻译设备“语言”、在无声处听惊雷的工业先知——轴承检测仪。它绝非冰冷的仪表,而是一位资深的“设备内科医生”,通过数据这扇窗,洞察机械灵魂深处的每一丝涟漪。

第一部分:当轴承“生病”时,它在“说”什么?

要理解检测仪的魔力,首先要明白,一台健康的旋转设备和一台带病运行的设备,其“生命体征”有本质不同。轴承,作为核心承重与旋转部件,其状态直接决定了整台设备的“健康指数”。

一颗全新的、润滑良好的轴承在运转时,其振动和声音信号是平稳、低值且富有规律的“白色噪音”。然而,一旦开始出现故障,它会通过各种物理信号,发出清晰无比的“摩斯电码”:

初期微损阶段(它在低声抱怨): 当滚道或滚动体表面出现微观的疲劳剥落、细小的裂纹时,每一次滚动体碾过缺陷点,都会产生一个极其短暂但能量很高的高频冲击脉冲。这个阶段,人耳和传统仪表完全无法察觉,但设备整体性能已有轻微下降,能耗开始悄悄增加。这就像人体的早期细胞病变,不痛不痒,却是最佳干预期。

中度损伤阶段(它在痛苦呻吟): 微观损伤扩展为肉眼可见的点蚀、小片剥落。此时,冲击能量更强,并激发出轴承各部件的固有频率,产生复杂的调制波形。振动总量开始显著上升,伴有可被有经验工人察觉的异常噪音。温度也可能微微升高。设备“带病上岗”,效率大打折扣。

严重失效阶段(它在凄厉尖叫): 剥落面积扩大,出现大面积碎裂、保持架变形。振动和噪音急剧增大,频谱上布满故障特征频率的高次谐波。温度飙升,润滑迅速恶化。此时,设备已处于崩溃边缘,随时可能发生继发性灾难——轴磨损、密封失效、甚至转子撞击机壳。

轴承检测仪的核心使命,就是在“低声抱怨”阶段,捕捉到那些独一无二的“高频冲击脉冲”,并精准翻译出其背后的故障类型、严重程度和位置。它将设备的“主观感受”,转化为工程师能理解的客观数据。

第二部分:深度拆解:轴承检测仪不只是“振动表”

许多人将轴承检测仪简单理解为测振动的工具,这是一个巨大的误解。现代高级轴承状态监测,是一个多参数融合、智能分析的精密系统。

1. 振动分析:从“听个响”到“基因组测序”

基础振动检测看总量(加速度、速度、位移的有效值),这如同测量人的总体体温,能判断是否生病,但不知病灶何在。

而专业的轴承检测仪,进行的是频谱分析和解调分析(包络分析)。

频谱分析:将时间域的振动波形,通过傅里叶变换(FFT)分解成频率域的“基因图谱”。图谱上的每一个“尖峰”(峰值)都对应着一个特定的振动源。通过计算轴承各部件的故障特征频率(与轴承几何尺寸、转速相关),并与图谱上的尖峰进行匹配,就能像侦探一样锁定“元凶”——是外圈、内圈、滚动体,还是保持架出了问题?

解调分析(核心技术):这是诊断早期故障的“杀手锏”。早期缺陷产生的微弱高频冲击信号,常常被强大的低频旋转振动所“淹没”。解调技术就像一台高灵敏度的收音机,能专门“调频”到那个高频冲击的载波上,将有用的故障信息(调制波)提取、放大并进行分析,从而在故障萌芽期就发出警报。

2. 多维度信号交叉验证:让诊断铁证如山

单一信号可能存在误判。因此,顶尖的检测策略一定是多参数融合:

冲击脉冲法:专门针对润滑不良和早期点蚀,提供直观的dB值或冲击值。

波峰因素:观察波形中峰值与有效值的比值,对早期局部损伤极其敏感。

温度监测:辅助判断润滑状态和摩擦恶化程度。异常的温升永远是危险的红色信号。

超声波检测:捕捉高频摩擦噪音,对泄漏和润滑脂干化特别有效。

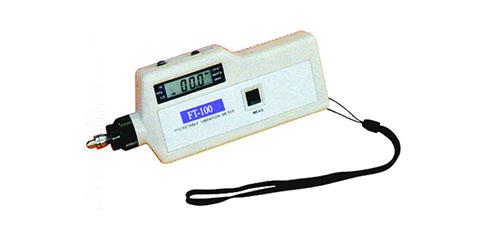

一台先进的便携式检测仪,能够在一次点检中,同步采集所有这些数据,并在后台软件中自动进行关联分析,最终生成一份带有明确诊断结论和维修建议的“设备健康体检报告”。

第三部分:实战图谱:看检测仪如何在不同战场“大显神通”

场景一:风电场的“高空巡诊”

百 米高空的发电机主轴轴承,维护成本极高。巡检人员携带便携式检测仪,每月攀上塔筒。通过分析齿轮箱轴承的振动频谱,他们发现了一个微弱的、与内圈故障 频率吻合的峰值。趋势跟踪显示该峰值缓慢增长。据此,运维团队果断在下一个低风速窗口期,安排了吊车和人员,用计划内的3天停机,更换了轴承总成,避免了一次可能持续数周、损失数百万发电量的重大事故。

场景二:钢铁厂的“高温守护”

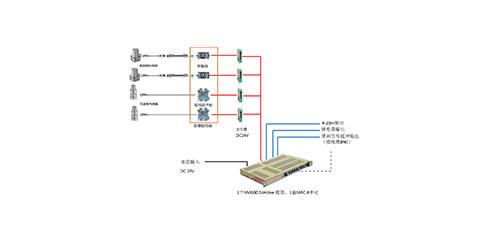

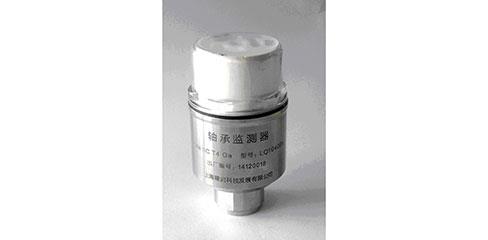

连铸机辊道轴承处于高温、多尘、重载的极端环境。安装在线式无线监测传感器,实时将振动和温度数据发送到中控室。一天,系统自动报警:某个轴承温度正常,但高频振动能量陡增。分析判断为润滑脂即将耗尽、出现干摩擦。调度立即安排润滑班组进行定点精准加油,仅用10分钟就化解了一场潜在的轴承烧毁危机,保障了连续生产。

场景三:水泵机组的“能效侦探”

某水厂发现单台水泵电耗异常偏高。检测仪采集数据后发现,水泵驱动端轴承振动值虽在合格线内,但频谱中存在着明显的不平衡分量和不对中分量。进一步检查发现,轴承因轻微磨损导致了轴系对中偏差,增加了运行阻力。更换轴承并重新精密对中后,水泵电流下降8%,每年节约电费数万元。检测仪在这里,成了能效审计师。

第四部分:超越工具:构建以数据为驱动的预测性维护文化

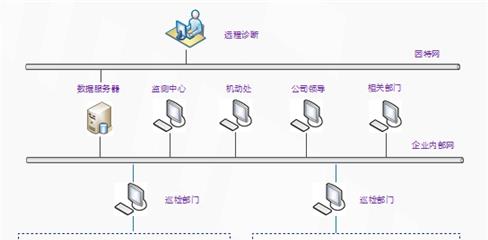

购买一台顶级轴承检测仪,不等于拥有了预测性维护能力。它只是一个起点。真正的核心,是构建一套围绕数据的闭环管理体系:

建资产树与测点数据库:将全厂设备分层编码,为每个关键轴承建立唯一的“电子病历”测点,包含设备参数、历史数据、维修记录。

制定科学的巡检路线与周期:基于设备关键性(RCM分析),设定A、B、C类不同的检测频率,让有限的人力聚焦于最重要的资产。

数据积累与趋势分析:坚持定期采集,将数据录入系统。故障诊断的至高境界,不是看单次数据是否超标,而是看其长期的发展趋势。一条稳定上升的曲线,比一个偶然的超标点更具预警价值。

闭环行动与知识沉淀:根据诊断结论制定维修工单,维修后记录结果,并反馈到该设备的“病历”中。长此以往,企业将形成自己独有的、基于实际设备的故障案例库和诊断知识库,这才是千金不换的核心竞争力。

结语:与机器的未来对话

工业4.0、智能制造的本质,是让物理世界与数字世界深度融合。轴承检测仪,正是这场融合中最基础、最关键的数据触角。它采集的每一个振动波形、每一组频谱峰值,都是物理设备在数字世界的精准映射。

当我们学会了通过这些数据,听懂轴承从轻声抱怨到痛苦呻吟的全过程,我们便不再是被故障鞭挞的救火队员。我们成为了设备的预见者、健康的守护者、资产价值的最大化者。这是一场从“经验驱动”到“数据驱动” 的深刻变革。

投资的不仅仅是一台仪器,而是一种面向未来的能力,一种与庞大工业资产进行冷静、理性、前瞻性对话的权力。当机器的“灵魂”开始呻吟,愿你已手持科学的“听诊器”,听懂了所有未言明的秘密,并将风险,稳稳地扼杀在数据的摇篮里。

推荐产品