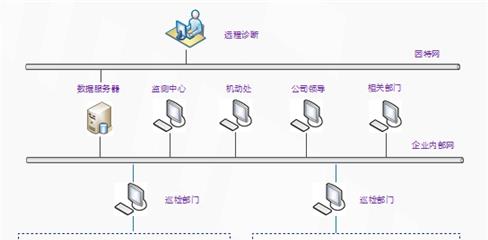

轴承检测仪核心技术全解析:从原理到石油化工实战应用

引言:轴承——石化设备的“关节”与监测之痛

在石油化工行业,轴承是压缩机、泵机、齿轮箱等关键设备的“运动关节”。据统计,60%的设备故障源于轴承失效,而中石化、中石油等企业因轴承问题导致的非计划停机,单次损失可达千万级。

第一章:轴承检测仪的技术演进与核心原理

1.1 传统监测技术的局限

振动分析盲区:低速场景(<10rpm)信号微弱,误报率超40%

温度监测滞后性:仅能识别晚期故障,无法预防

人工巡检效率低:大型炼厂需40人/月,漏检率>30%

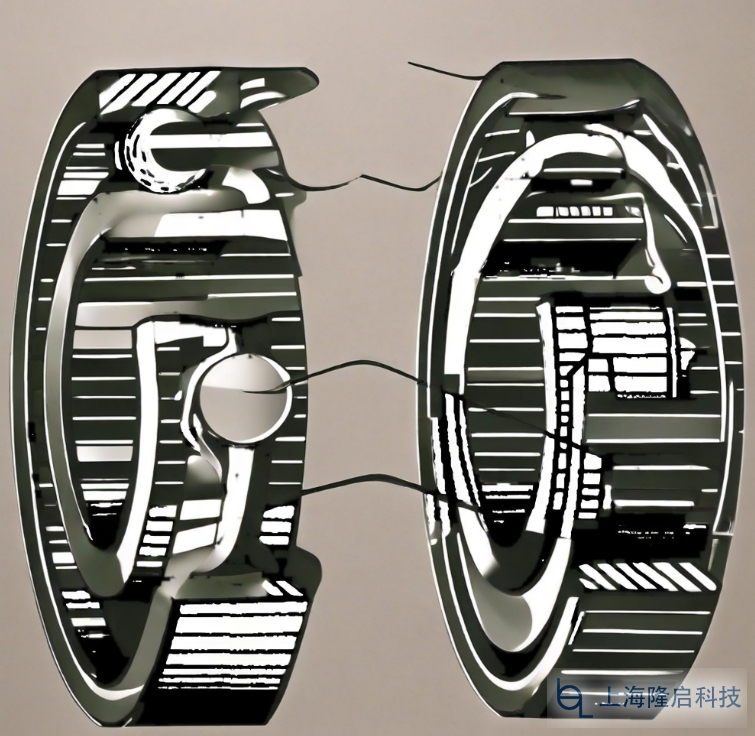

1.2 现代轴承检测仪的三大技术支柱

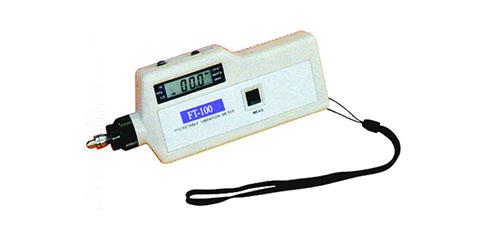

(1)SPMHD高清冲击脉冲技术

原理:通过纳米压电传感器捕捉金属碰撞产生的应力波(频率>100kHz)

突破性能力:

最低转速支持:0.1rpm(传统技术最低10rpm)

损伤识别精度:0.1mm裂纹(比振动分析灵敏100倍)

图片建议:

(2)多模态传感融合

| 技术类型 | 检测对象 | 适用场景 |

|---|---|---|

| 超声波检测 | 润滑脂状态 | 低速齿轮箱 |

| 红外热成像 | 轴承局部过热 | 高压压缩机 |

| HDV振动分析 | 齿轮啮合故障 | 变速行星齿轮箱 |

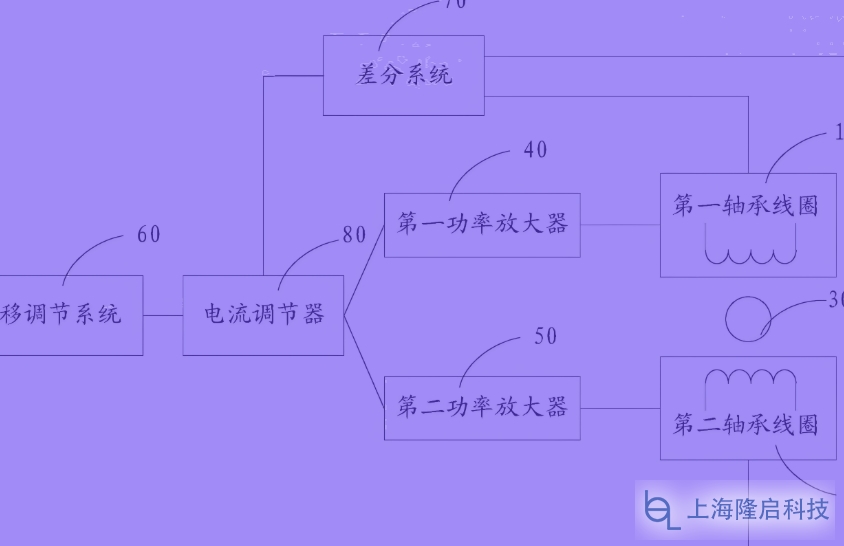

(3)AI智能诊断引擎

故障特征库:基于40万+工业案例构建(如内圈剥落、外圈裂纹征兆)

自适应算法:自动过滤环境噪声(如泵机流体冲击干扰)

诊断准确率:>92%(中石化燕山分公司实测数据)

第二章:石油化工典型场景应用实战

2.1 炼化装置:低速重载轴承监测

案例:中石油大庆石化 加氢反应器搅拌轴承

问题:转速2rpm,传统振动检测失效

解决方案:SPMHD+超声波双模检测

成果:提前6个月预警滚动体裂纹,避免反应器停机损失1200万元

2.2 长输管道:高腐蚀环境下的轴承防护

挑战:高含硫介质加速轴承腐蚀(寿命缩短至常规的1/3)

技术方案:

材料升级:碳化钨涂层传感器(耐H₂S腐蚀)

诊断策略:腐蚀速率模型+实时厚度监测

2.3 氢能装备:高压极端工况突破

90MPa液驱压缩机轴承监测难点:

冲击载荷达80吨,振动信号被淹没

氢气渗透导致润滑脂失效加速

创新方案:

抗高压传感器:钛合金外壳承压>100MPa

润滑状态AI预测:通过声波信号预判脂老化周期

第三章:国产化替代路径与成本效益

3.1 进口设备的“卡脖子”困局

| 痛点 | 国产化解决方案 |

|---|---|

| 单价高(50万+/台) | 本土生产降至18万/台 |

| 备件周期>3个月 | 48小时极速响应 |

| 数据安全风险 | 本地化私有云部署 |

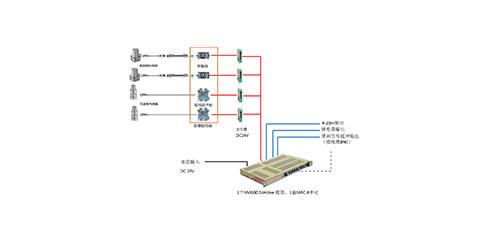

3.2 国产标杆案例:神开仪器SK-8000系统

技术参数对比:

指标 进口A品牌 国产SK-8000 最低转速 5rpm 0.5rpm 防护等级 IP65 IP68 诊断准确率 89% 93% 中石化应用成果:

武汉炼厂:年故障停机时间减少1400小时

成本节省:单厂维护费用下降300万元/年

第四章:未来趋势——绿色化与全球化

4.1 绿色技术方向

低碳运维:太阳能自供电检测终端(年减碳2.1吨/台)

无油化设计:干摩擦轴承监测算法(适配氢能装备)

4.2 一带一路市场机遇

印尼深海油田案例:

高湿度(RH>95%)环境误报率从35%降至8%

市场份额3年增长至27%(替代欧美品牌)

推荐产品