新闻动态

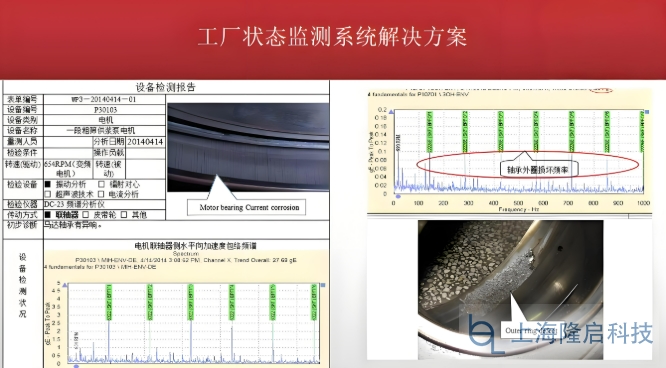

轴承检测仪在预测性维护中的实战体系——石油化工智能运维革命

引言:从“坏了再修”到“未坏先知”的范式革命

中石化2025年规划要求:预测性维护覆盖率超80%,轴承作为关键部件,轴承检测仪其智能检测是核心突破口。

:

第一章:构建轴承预测性维护的四大支柱

1.1 全生命周期数据采集

三阶段监测策略:

阶段 监测频率 技术手段 早期预警 实时连续 SPMHD+超声波 中期诊断 每日/周 AI多参数融合分析 晚期干预 按需 专家系统决策

1.2 故障机理与AI模型深度耦合

轴承检测仪失效的物理-数据双驱动模型:

图表

代码

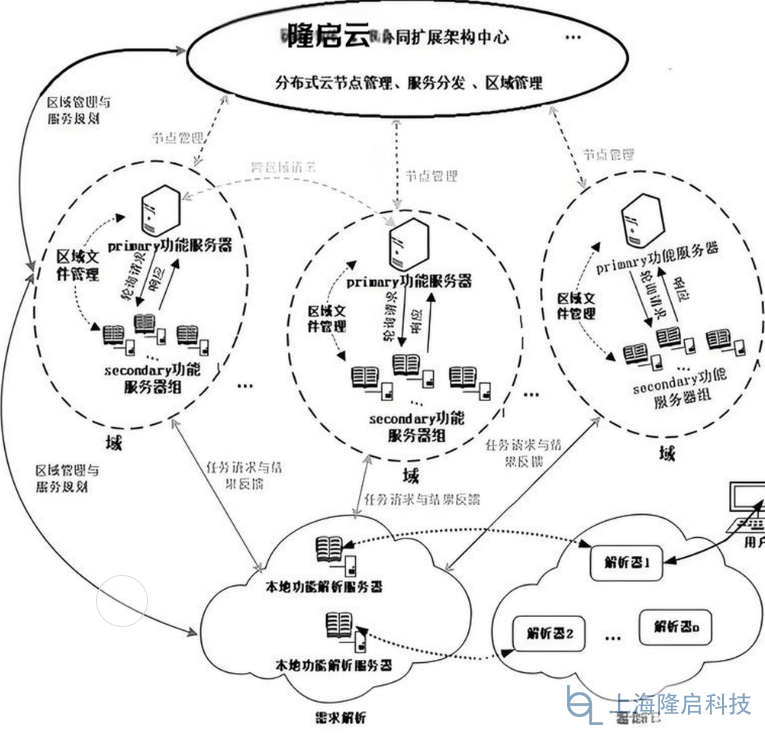

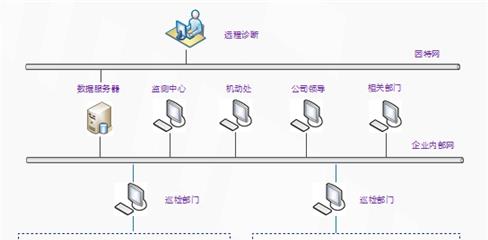

1.3 云边轴承检测仪协同的算力架构

边缘端:轻量化模型实时报警(响应时间<50ms)

云端:深度训练寿命预测算法(10万+小时数据训练)

第二章:中石化预测性维护平台实战案例

2.1 燕山石化:全厂轴承健康管理平台

系统架构:

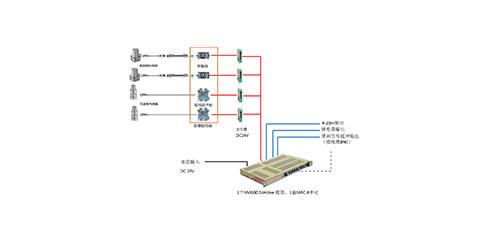

传感器层 → 边缘网关 → 私有云平台 → 大屏决策中心

关键成果:

非计划停机减少42%

备件库存成本降低28%

2.2 海上平台:轴承检测仪极端环境监测方案

技术突破:

防爆认证:Ex ia IIC T6 Ga

无线传输:LoRaWAN 10km超远距

经济效益:

单平台年维护成本下降$1.2M(减少直升机巡检频次)

第三章:国产化智能运维系统搭建指南

3.1 硬件选型三维评估模型

| 维度 | 高优先级指标 | 推荐配置 |

|---|---|---|

| 性能 | 最低转速支持 | ≤1rpm |

| 环境适应性 | 防护等级/防爆认证 | IP68/Ex ia IIC |

| 扩展性 | 多传感器接口 | ≥8通道 |

3.2 软件平台核心功能清单

必须模块:

实时健康度评分(0-100分)

润滑脂寿命预测(精确至±3天)

维修工单自动生成

第四章:未来十年技术演进路线

4.1 前沿技术融合

数字孪生:1:1虚拟轴承映射物理实体

量子传感:纳米级损伤早期探测(2030+)

4.2 标准体系构建

中国主导的国际标准:

GB/T 34891-2027《超低速轴承检测规范》

ISO 20980《氢能设备轴承监测指南》

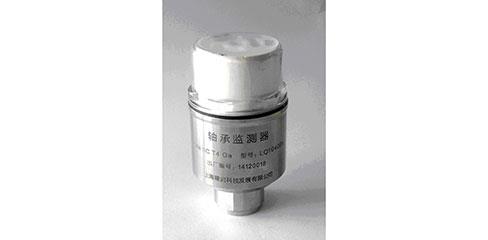

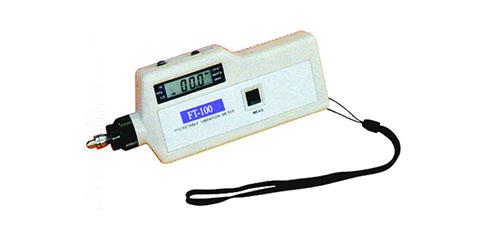

推荐产品