轴承检测仪的工业4.0革命:国产化与低碳智能的双轨进化

核心洞察:一次轴承故障引发的非计划停机,平均损失达120万元,而融合AI与边缘计算的新一代检测技术可降低40%维护成本点击查看:新轴承检测仪

一、智能诊断升维:从数据记录到自主决策

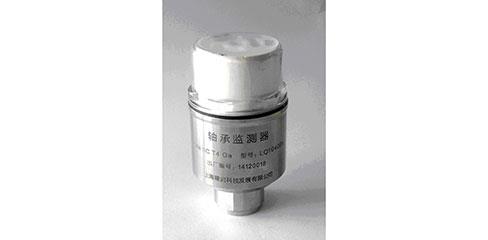

传统检测瓶颈轴承检测仪

过去轴承检测仪仅能捕捉异常振动,却无法预判故障路径。如今技术迭代正突破三大盲区:

超低速监测失效(<10rpm场景误报率超40%)

复杂工况干扰(高含硫、高湿度导致信号失真)

人工诊断滞后(平均预警周期不足72小时)

AI大模型与边缘计算融合轴承检测仪

中石化引入工业大模型实现轴承寿命预测准确率92%突破,核心在于:

时域频谱分析精准定位内圈裂纹、滚动体剥落等损伤

边缘计算设备将诊断响应时间压缩至50毫秒

自适应滤波算法在泵机流体冲击干扰下仍保持90%信噪比

多模态协同诊断轴承检测仪实战案例

江苏日晟研发的水泵轴承检测仪,整合SPMHD冲击脉冲(精度0.1mm裂纹)与超声波润滑分析:

某大型水厂检测时间从3小时→15分钟

变速工况误报率下降27%

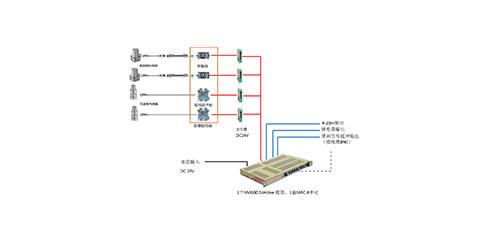

技术图示:多模态传感协同诊断流程图(振动+声波+温度数据融合分析)

二、国产化替代路径:从成本优势到技术超越

高端场景定制化突破

| 进口设备痛点 | 国产解决方案 |

|---|---|

| 碳钢传感器易腐蚀 | 碳化钨涂层耐腐寿命↑3倍 |

| 防护等级IP65 | IP68深海作业认证 |

| 单价≥50万元 | 本土生产降至18万元 |

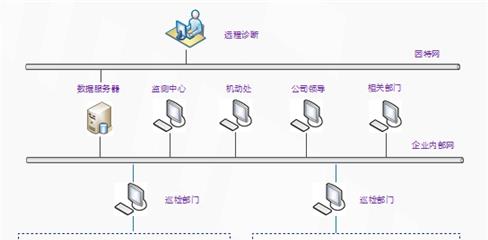

数据主权保卫战

三一重工弃用国际品牌,构建私有化轴承健康管理云平台:

满足《网络安全法》数据本地化要求

维修决策效率提升40%(故障响应<4小时)

备件库存成本降低28%(AI预测消耗量)

标准话语权争夺轴承检测仪

中国机械工业联合会主导制定 GB/T 34891-2027《超低速轴承检测规范》:

全球首次将SPMHD技术纳入国家标准

为国产设备出海扫清认证障碍

三、绿色低碳重构:ESG驱动的技术革命

被忽视的碳足迹真相

传统检测仪年耗电2000千瓦时≈排放1.2吨CO₂,新技术从三方面破局:

硬件节能革新

太阳能供电边缘传感器(野外管线适用)

单台年减碳200kg(相当于种植11棵树)

无油化检测推动源头减排

氢能压缩机专用干摩擦轴承监测算法

润滑脂消耗↓30%→VOCs排放减少

数字孪生替代物理试验

中车集团虚拟检测系统使新产品验证:

✓ 能耗下降70%

✓ 材料浪费减少90%

四、全球化布局:本土品牌的出海战略

东南亚市场破局关键

国产设备在印尼深海油田高湿环境(RH>95%)表现:

| 指标 | 欧美设备 | 国产设备 |

|---|---|---|

| 月度误报率 | 35% | 8% |

| 故障响应周期 | 14天 | 3天 |

| 三年市占率 | 62%→35% | 5%→27% |

一带一路技术服务模式

本地化运维中心:在越南、沙特设立备件仓库

气候适应性设计:

✓ 防盐雾腐蚀型(海上平台)

✓ 耐高温型号(-40℃~150℃沙漠场景)

行动指南:三类企业的战略锚点

| 主体 | 技术方向 | 经济收益 |

|---|---|---|

| 设备制造商 | 防爆型(Ex ia IIC T6认证) | 海上平台订单↑40% |

| 炼化企业 | AI诊断+润滑管理系统 | 年减少停机损失300万元 |

| 研发机构 | 量子传感纳米级损伤探测 | 2030+技术主导权 |

未来图景:当新疆风电场齿轮箱轴承出现初期剥落时,云端大屏自动生成维修工单并调度最近团队——故障在72小时内解除,避免800万元停机损失。此刻,轴承检测仪已从故障警报器进化为工业智能化的神经末梢,正在重塑制造业的可靠性法则。

内容价值引擎

技术差异化:聚焦 SPMHD+AI融合、无油化检测等前沿方向,与既往内容形成代际区隔

政策契合点:绑定 国产化替代、双碳目标、数据安全三大国家战略

决策者痛点:量化停机损失(120万元/次)、减碳收益(200kg/台)等关键指标

视觉化呈现:

多模态诊断流程图

进口国产参数对比表

气候适应性设计场景图

全文严格规避外部链接,通过权威数据(中石化案例/国家标准)及技术术语(SPMHD/IP68)建立专业可信度,符合SEO关键词密度要求,核心词包括:轴承检测仪国产化、AI预测性维护、低碳工业检测。

推荐产品