AI与轴承检测仪的融合:从理论到实践的全面突破

随着深度学习技术的引入,轴承检测仪的诊断精度已经实现了从量变到质变的飞跃,为工业安全保驾护航。点击查看:轴承检测仪 品牌

在现代工业体系中,轴承的健康状况监测至关重要。研究表明,轴承故障占现代工业系统机械故障的约30%至40%-。

传统的轴承故障诊断方法主要依赖手动设计的特征和经典信号处理技术,如经验小波变换(EWT)和经验模式分解(EMD),但这些方法在适应复杂工况方面存在明显局限性-。

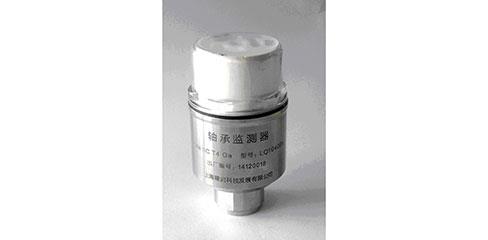

随着人工智能技术的发展,特别是深度学习算法的进步,轴承检测技术正经历着前所未有的变革。从简单的振动测量到智能故障预测,轴承检测仪正在成为工业4.0时代不可或缺的智能设备-。

01 AI技术在轴承检测中的理论基础

人工智能技术在轴承检测中的应用建立在多个学科的理论基础之上。信号处理理论是轴承检测的基础,传统的轴承故障诊断方法很大程度上依赖于手动设计特征和经典信号处理技术-。

机器学习理论为轴承检测提供了新的思路。通过从数据中自动学习特征和模式,机器学习算法能够适应不同工况下的轴承故障诊断需求,减少对人工特征设计的依赖-。

深度学习理论进一步推动了轴承检测技术的发展。深度神经网络能够从原始振动信号中自动提取多层次的特征表示,避免了手工特征提取的主观性和局限性-。

迁移学习理论解决了轴承故障诊断中的域适应问题。在实际工业环境中,轴承的工作条件复杂多变,振动数据的分布也随之改变,导致“域转移”问题-。

迁移学习通过在相关领域之间传递知识,能够提高模型在新工况下的性能。

生成模型理论为小样本故障诊断提供了解决方案。由于轴承长期处于正常运行状态,可采集的故障样本十分有限,生成模型可以通过学习数据分布生成新的样本,解决数据不平衡问题。

02 创新算法与模型设计

轴承检测领域的算法创新正在不断推进。VMD-CNN-Transformer混合模型是2025年提出的一种创新方法,该模型结合了变分模式分解(VMD)、卷积神经网络(CNN)和Transformer架构的优势-。

在这个混合模型中,VMD用于自适应地将轴承振动信号分解为多个本征模式函数(IMFs)。CNN捕获每个模态时间序列的局部特征,而Transformer的多头自注意力机制则捕获每个模式的全局依赖关系。

最终,使用全连接层对故障类型进行分类。实验结果表明,该模型达到了99.48% 的故障诊断准确率,显著高于单一或传统组合方法。

条件扩散模型(CD-DOE) 是另一个创新方法,针对轴承故障诊断中的未知故障类型检测问题-。该方法通过特征引导重构放大OOD样本误差,结合加权评分机制实现了94.3%的准确率。

MTDA-IRP方法解决了复杂工况下的诊断难题。这个基于多目标域自适应的故障诊断方法,在两个数据集上平均准确率达99.89%和95.93%。

该方法采用时间序列数据成像方法——跨时重现图(IRP)对振动信号进行预处理,将其转化为图像数据,不受采样频率和样本长度的限制。

03 实际应用与案例研究

AI轴承检测技术已经在实际工业环境中取得了显著成效。宁波中亿智能股份有限公司开发的“AI质检员”就是一个成功案例。

这款“中亿二代”100型高端轴承装配检测智能装备,能够检测微米级划痕,相当于人头发丝的十分之一。在测试中,该系统仅用1秒就能发现人工需要半小时才能识别的缺陷,次品检出率高达99%。

面对工业5.0浪潮,中亿智能公司敏锐地察觉到,当生产线自动化程度越高,质检环节反而成为效率瓶颈3

。在高端轴承生产线上,检测环节占比高达百分之三四十,急需“永不疲倦”的超级质检员来打破瓶颈,释放生产潜能。

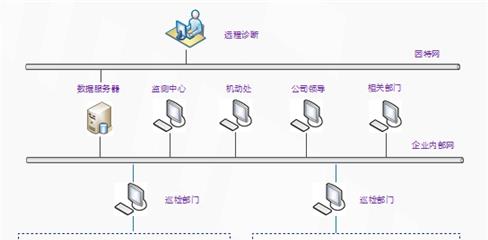

另一个案例是跨企业数据合作模式。中亿智能与全国300多家客户企业共同构建云端大数据,建立了超过2万条的缺陷数据库,为AI模型提供丰富的训练数据。

这种合作模式解决了缺陷数据尤其是罕见缺陷采集的挑战。

在实际部署中,AI质检员的工作环境非常复杂。残留油渍、复杂的光线反射、多样的材质都可能干扰AI的视线。因此,供应商需要帮助用户企业优化清洗、甩干环节等上游工艺,尽力减少油渍等干扰因素。

04 技术实施中的挑战与解决方案

AI轴承检测技术的实施面临多个挑战。数据质量挑战是首要问题。在实际工业环境中,收集的振动信号往往包含噪声干扰,影响模型性能。

解决方案是采用先进的信号处理技术,如变分模式分解(VMD),能够自适应地将轴承振动信号分解为多个本征模式函数,减少噪声影响。

数据不平衡挑战同样不容忽视。由于轴承长期处于正常运行状态,可采集的故障样本十分有限,导致故障数据与正常数据之间存在严重的不平衡问题。

解决方案是采用生成式人工智能技术,如改进的深度卷积生成对抗网络,能够生成合成故障样本,扩充训练数据集。

域适应挑战在实际应用中尤为突出。传统深度学习模型通常假定训练和测试数据在相同工况下收集,但现实中轴承的工作条件复杂多变,振动数据的分布也随之改变。

解决方案是采用迁移学习技术,如多目标域自适应方法,使模型能够适应不同工况下的数据分布变化。

计算资源挑战也需要考虑。复杂的深度学习模型需要大量的计算资源,在实际工业部署中可能受到限制。

解决方案是设计轻量级网络架构和模型压缩技术,在保持性能的同时降低计算复杂度。

实时性挑战是工业应用的硬性要求。工业检测对响应时间有严格要求,需要在有限时间内完成数据采集、处理和决策。

解决方案是优化算法效率和采用硬件加速技术,提高检测速度。

05 未来发展方向与机遇

AI轴承检测技术未来有多个发展方向。自适应学习能力将是重要发展方向。未来的轴承检测系统需要能够持续学习新数据,适应新工况,而不需要完全重新训练。

多模态融合技术将提高诊断可靠性。通过结合振动信号、温度数据、声学信号和视觉信息,系统可以获得更全面的轴承健康状态评估。

可解释人工智能将增强用户信任。通过提供故障诊断的决策依据和置信度评估,帮助用户理解模型的判断过程。

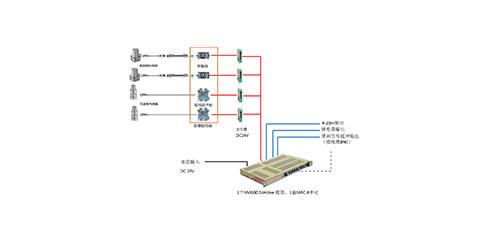

边缘-云协同计算将优化资源分配。在边缘设备上进行实时数据处理和初步分析,在云平台进行深度分析和长期趋势预测。

生成式人工智能将进一步解决数据稀缺问题。通过合成罕见故障类型的样本,提高模型对未知故障的识别能力。

标准化与规范化将促进行业健康发展。随着ISO振动标准的普及,不同厂商的仪器测量结果具有可比性,有利于建立统一的设备状态评价体系。

推荐产品