AI驱动下轴承检测仪的技术变革与未来展望

在工业4.0的浪潮中,轴承检测仪正经历着由人工智能技术带来的革命性变化,为工业领域带来前所未有的精准与效率。点击查看:轴承寿命检测仪

轴承作为旋转机械的核心部件,其健康状况直接关系到整台设备的运行性能。研究表明,旋转机械中约30%的故障是由轴承问题引起的。

传统的轴承检测方法主要依赖人工设计的特征和经典信号处理技术,但这些方法在适应复杂工况时表现出明显局限性。

随着人工智能技术的迅猛发展,轴承检测仪正从简单的振动测量工具转变为智能诊断系统,能够预测故障、提供维护建议,甚至自主优化检测流程。

01 轴承检测技术的现状与挑战

当前轴承检测领域面临诸多挑战。传统故障诊断方法很大程度上依赖于手动设计特征,结合经验小波变换(EWT)和经验模式分解(EMD)等经典信号处理技术实现。

这些传统方法存在明显缺点。EWT需要事先对信号的傅里叶频谱进行分割,而分割规则(如阈值设置)通常依赖手动调整,难以适应不同轴承故障类型引起的振动信号变化。

EMD方法的核心问题则在于其分解过程中容易出现“模式混合”现象,即不同频率的信号成分被错误地合并到同一个模式中,影响诊断准确性。

在实际工业环境中,轴承故障数据极其有限。由于轴承长期处于正常运行状态,可采集的故障样本十分有限,导致故障数据与正常数据之间存在严重的不平衡问题。

复杂工况下的数据分布差异也是重大挑战。实际应用中,轴承的工作条件复杂多变,振动数据的分布也随之改变,导致“域转移”问题,使得在训练环境表现良好的模型在新场景中准确率大幅下降。

02 AI技术在轴承检测中的创新应用

人工智能技术正在轴承检测领域带来革命性变化。2025年发表的一项研究提出了一种结合变分模式分解(VMD)和深度学习的滚动轴承故障诊断方法。

该方法构建了VMD-CNN-Transformer混合模型,其中VMD用于自适应地将轴承振动信号分解为多个本征模式函数(IMFs)。

卷积神经网络(CNN)捕获每个模态时间序列的局部特征,而Transformer的多头自注意力机制则捕获每个模式的全局依赖关系,实现对各模式特征的全局分析和融合。

最终,使用全连接层对10种故障类型进行分类。在Case Western Reserve University轴承数据集上的实验结果表明,该模型达到了99.48% 的故障诊断准确率,显著高于单一或传统组合方法。

另一种创新方法针对轴承故障诊断中的未知故障类型(OOD)检测问题,提出了条件扩散模型(CD-DOE)方法。该方法通过特征引导重构放大OOD样本误差,结合加权评分机制实现了94.3%的准确率。

针对小样本问题,研究人员提出了改进的深度卷积生成对抗网络与Swin Transformer模型相结合的故障诊断新方法,有效解决了数据不平衡问题-。

03 轴承视觉检测技术的突破性进展

视觉检测技术在轴承检测领域取得了显著进展。宁波中亿智能股份有限公司开发的“AI质检员”能够检测微米级划痕,相当于人头发丝的十分之一。

这款名为“中亿二代”100型的高端轴承装配检测智能装备,已经获评高端装备制造业重点领域国内首台(套)产品。它能够在不到1秒的时间内完成对轴承的检测,次品检出率高达99%。

传统人工检测需要经验丰富的工人拍几百张照片、盯半小时才能发现的缺陷,现在AI系统一秒就能搞定。

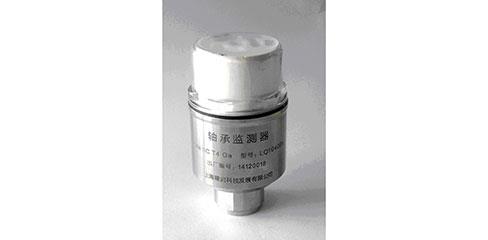

轴承视觉检测系统是一种基于机器视觉的高精度自动化检测设备,用于对轴承的外观缺陷、尺寸精度、表面质量、装配完整性等进行快速、准确的检测。

通过工业相机、图像处理算法和智能分析软件,这些系统可以替代传统人工目检,实现高效、稳定、可追溯的质量控制。

全球轴承视觉检测系统市场正在快速增长,2025年销售额达到4.49亿美元,预计到2031年将达到7.78亿美元,年复合增长率达9.6%。

04 轴承检测市场的全球格局与发展趋势

轴承检测市场正经历快速增长。2024年,全球滚子轴承市场规模为308.4亿美元,预计将从2025年的322.4亿美元增长到2034年的约481.2亿美元,2025年至2034年的复合年增长率为4.55%。

亚太地区是滚子轴承最大市场,2024年市场规模为111亿美元,预计到2034年将达到175.6亿美元左右,年复合增长率为4.69%。

这主要得益于该地区的工业化进程和基础设施建设的加快。

在轴承状态监测市场,几个重要趋势正在形成:

• 预测性维护的兴起:各行业越来越多地采用预测性维护策略,轴承作为机械中的关键部件,状态监测在预测潜在故障和优化维护计划方面发挥着关键作用

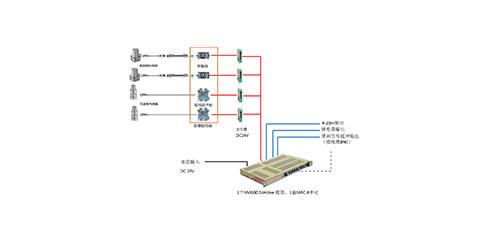

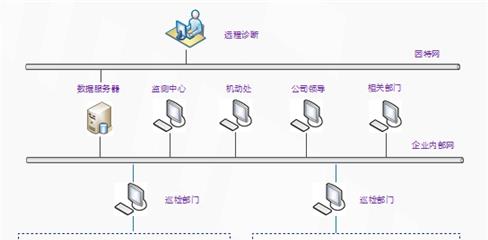

• 与工业物联网(IIoT)集成:轴承状态监测与工业物联网平台的集成不断增加,IIoT促进实时数据收集、分析和远程监控,增强状态监测系统的功能

• 高级分析和机器学习:使用高级分析和机器学习算法分析轴承状态监测系统数据已经变得更加普遍,这些技术能够更准确地预测轴承健康状况并识别表明潜在问题的微妙模式

• 无线和远程监控解决方案:用于轴承状态监控的无线传感器和远程监控解决方案的部署不断增长,无线技术使传感器的部署更加灵活且更具成本效益

05 未来技术发展方向与挑战

轴承检测技术的未来发展将围绕几个关键方向。自适应迁移学习将成为重要研究方向。研究人员已经开展了单源多目标域自适应轴承故障诊断研究,提出MTDA-IRP方法。

该方法在两个数据集上平均准确率达99.89%和95.93%,为工业应用提供了新方案。该方法采用时间序列数据成像方法——跨时重现图对振动信号进行预处理,将其转化为图像数据,这种方法不受采样频率和样本长度的限制-。

多模态融合检测是另一个重要方向。未来的轴承检测系统将结合振动分析、温度监测、声学分析和视觉检测等多种技术,提供更全面的轴承健康状态评估。

生成式人工智能在故障诊断中的应用也将不断扩大。条件扩散模型等生成式AI技术能够有效解决未知故障类型的检测问题,为工业设备未知故障检测提供新范式。

边缘计算与云协同也是重要趋势。随着IIoT技术的发展,轴承检测系统将在边缘设备上进行实时数据处理和初步分析,同时将重要数据传输到云平台进行深度分析和长期趋势预测。

然而,轴承检测技术仍面临一些挑战。数据稀缺问题仍然是AI模型训练的主要障碍,尤其是在罕见故障类型的样本获取方面。

模型可解释性也是需要关注的问题。复杂的深度学习模型往往被视为“黑箱”,在工业应用中,用户需要理解模型的决策过程和依据。

实时性要求也是实际应用中的挑战。工业环境对检测系统的响应时间有严格要求,需要在模型复杂度和计算效率之间找到平衡。

人工智能技术正在彻底改变轴承检测领域,从传统的基于规则的方法转向数据驱动和智能化的解决方案。随着VMD-CNN-Transformer等混合模型的出现,轴承故障诊断的准确率已经达到了99%以上的水平。

未来几年,随着物联网、边缘计算和生成式AI技术的进一步发展,轴承检测仪将变得更加智能、精准和高效。

轴承检测技术不再仅仅是故障诊断工具,而正在成为智能运维系统的核心组成部分,为企业实现预测性维护和数字化转型提供关键技术支持。

推荐产品